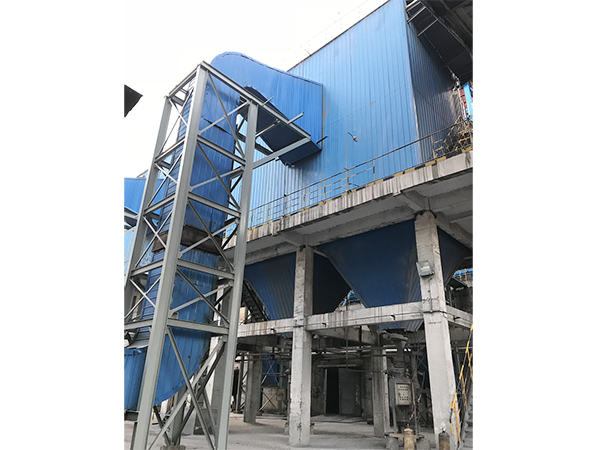

锅炉除尘器

本系列收尘器由壳体、灰斗、排灰装置、支架和脉冲清灰系统等部分所组成。当含尘气体从进风口进入收尘器后,首先碰到进风口中间的斜隔板,气流便转向流入灰斗,同时气流速度变慢,由于惯性作用,使气体中粗颗粒粉尘直接落入灰斗,起到预收尘的作用,进入灰斗的气流后折而向上通过滤筒,粉尘被捕集在滤袋的外表面,净化后的气体进入滤袋室上部的清洁室,汇集到出风管排出。脉冲除尘器进风口设在灰斗上,气流进入灰斗后首先碰上进风管端部的挡板,其作用与上述原理相同。壳体为独立的收尘室,按照给定的时间间隔对每排滤袋轮流进行清灰。每排滤袋装有一个脉冲阀,清灰时随即脉冲阀开启,向滤袋内喷入高压空气,以清除滤袋外表面上的粉尘。各排滤袋的脉冲喷吹宽度和清灰周期,由专用的清灰程序控制器自动连续进行。

除尘器制作工艺介绍

滤袋置和花板

除尘器滤袋采用纵横直列的矩阵布置方式,滤袋中心距加大到215mm。这种排列方式合理地利用了方形的箱体空间。加大的滤袋中心距保证了含尘气体在滤袋间的抬升空间,同时避免了滤袋晃动可能产生的碰撞。

除尘器的花板作为除尘器净气室和过滤室的分隔,用于悬挂滤袋组件,同时将作为除尘器滤袋组件的检修平台。

除尘器花板采用数控冲压方法加工花板孔,保证了花板及花板孔的形位公差要求。

设计合理的除尘器上箱体内部结构为工人以花板作为操作平台进行除尘器检修、维护创造了条件 。

花板孔冲压位置准确,与理论位置的偏差小于±0.05mm,确保两孔洞的中心距误差在±1.0mm。花板孔洞制成后清理各孔的锋利边角和毛刺,焊接加强筋板时,筋板布置合理。

焊接后通过整形确保花板平整,无挠曲、凹凸不平等缺陷,花板平面度<1/1000,对角线长度误差<3mm,内孔加工表面粗糙度为Ra=2。滤袋与花板的配合合理,滤袋安装后严密、牢固不掉筒、装拆方便。

滤袋

对于整台除尘器而言,滤袋是其核心部件。滤料质量直接影响除尘器的除尘效率,滤袋的寿命又直接影响到除尘器的运行费用。

因而,滤料我们根据除尘器运行环境和介质情况选用了进口PPS优质滤料:覆膜处理,耐温180℃。此滤料为表面过滤型滤料,清灰彻底,减少了粉尘在滤筒表面形成布粉层后板结的可能;滤料寿命长,加上我们在除尘器结构方面的改进,保证了滤袋>2年的正 常使用寿命。滤袋在寿命期内破损率<1%。

本除尘设备检修快捷方便,需1-2人就能通过机顶便掀式顶盖进行换筒操作。滤袋的装入和取出均在净气室进行,无须进入除尘器过滤室。

清灰系统

除尘器的清灰采用压缩空气低压脉冲清灰。

除尘器采用在线清灰方式,清灰功能的实现是通过PLC利用差压(定阻)、定时或手动功能启动脉冲喷吹阀喷吹,使滤袋粘附的灰尘吹落。清灰系统设计合理,脉冲阀动作灵活可靠;在设备出厂前对清灰系统等主要部件进行了预组装,以保证质量。

清灰系统设置储气罐和分气包、精密过滤器(除油、水、尘),保证供气的压力和气量和品质,清灰力度和清灰气量能满足各种运行工况下的清灰需求。

电磁脉冲阀

清灰系统的关键设备是电磁脉冲阀,它的选用关系到除尘器的造价及清灰效果。

我们为脉冲反吹滤袋除尘器选用的电磁脉冲阀为喷吹压力<0.3Mpa的进口电磁脉冲阀膜片,DC24V,DMF-Y-75S,膜片经久耐用,寿命大于100万次以上,满足了脉冲电磁阀的高效运行要求、极大地减少了维护工作量。

本体和灰斗

除尘器设有脉冲阀防雨箱、排水设施、检修扶梯平台,灰斗和卸灰阀门的连接法兰上檐设计有突出部分,避免了雨水的下衍损坏密封材料。

各项设施的设计采用人性化理念,保护除尘器顶部装置、方便人员检修、使用和管理。

除尘器检修门采用剪冲密封结构,重量、大小适合人工开启。所有孔、门制作及装配结束后,进行密封试验,确保无变形、无泄漏。

除尘器顶部便掀式顶盖

除尘器灰斗设检修门,所有检修门、人孔采用快开式,开启灵活,密封严密。 灰斗斜侧壁与水平方向的交角不小于60°,以保证灰的自由流动。

3 供货范围

⑴除尘器本体(1台)

范围:从除尘器进风口到除尘器出风口;从除尘器顶板到下面柱脚;到灰斗下插板阀,缷灰阀下口法兰的全部零部件及附属设备。注:除尘器本体含脉冲喷吹系统(含储气用集气箱);含保温材料及外护板。

⑵除尘器配套电气自控、仪表设备

范围:PLC控制柜、现场控制箱、本体设备上的一次仪表。不含现场桥架、接线。

⑶供货范围内的包装、运输。

⑷供货范围内的调试、技术服务和培训。

电话

电话

短信

短信

地图

地图

分享

分享